Основные области применения прибора для электроискровой обработки:

-

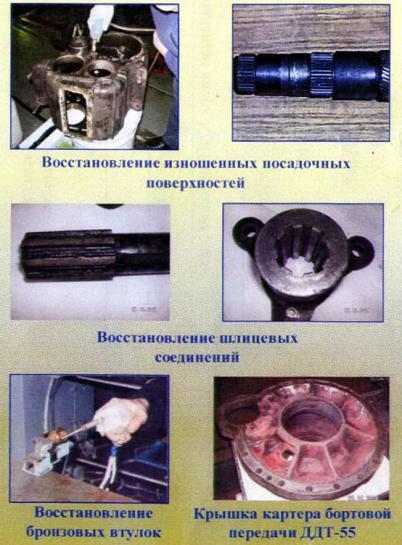

- электроэрозионная обработка/восстановление деталей (например, зубья шестерен редуктора, направляющие и ползуны, шейки коленчатых валов двигателей, внутренняя поверхность цилиндров двигателей внутреннего сгорания и т. д.), при правильном примененении обеспечивает 100% ресурс;

- упрочнение деталей машин, повышения их коррозионной стойкости и снижения трения сопрягаемых трущихся поверхностей для режущих инструментов (к примеру ножи всех типов и конфигураций, сверла, резцы токарные, строгальные из быстрореза, свёрла, фрезы, метчики, плашки, в т.ч. и для обрабатывающих центров, лопатки турбин и насосов, экструдеров, шнеков, шпинделей. и т. д.). Повышает износостойость . Практически, любой инструмент изготовленный из инструментальной или углеродистой стали становится твердосплавным и работает от 2-х до 7 раз дольше не уступая дорогостоящему твёрдосплавному инструменту.

Технические характеристики

|

Напряжение питания (±10%), В, при частоте 50 Гц |

220 |

|

Потребляемая мощность, кВА |

0,5 |

|

Количество электрических режимов |

70 |

|

Частота импульсов, Гц |

5-1600 |

|

Частота вибрации электрода, Гц |

600 |

|

Энергия импульсов, Дж |

0,11-10 |

|

Толщина покрытия, мкм (при нанесении твердого сплава Т15К6 на сталь 45) |

10-500 |

|

Высота микронеровностей Rа, мкм * |

2,0-60 |

|

Максимальная производительность нанесения покрытия без пропусков, см2/мин * |

8 |

|

Габаритные размеры генератора, см |

160х320х360 |

|

Масса генератора, кг |

14 |

|

Режим работы ** |

ручной и механизированный (при дополнительном комплектовании) |

Установка БИГ-5 имеет возможность подвода защитных газов в зону наплавки.

Комплект поставки

Прибор / генератор импульсов - 1 шт.

Рукоятка (электровозбудитель) с кабелем – 1 шт.

Сетевой кабель – 1шт.

Технический паспорт – 1шт.

Гарантия - в течении 12 месяца с момента поставки.

Дополнительные сведения.

Принцип действия прибора, разработан советскими учёными супругами Б.Р. и Н.И. Лазаренко (А.с. № 70010 от 03.04.1943г.), основан на переносе материала электрода (любого токопроводящего) на обрабатываемую деталь ( должен быть электропроводящим) в процессе прохождения электрического разряда. Когда к электродам, один из которых легируемая деталь (катод), а другой - легирующий металл (анод), приложить импульсное напряжение и свести электроды до появления искрового разряда, то между анодом и катодом потечет импульсный ток большой плотности. В точке искрового разряда на поверхности электродов (преимущественно на аноде) металл разогревается и частично испаряется. Капли расплавленного металла с анода устремляются к поверхности катода под действием электромагнитного поля. Достигнув поверхности катода, расплавленные частицы анода внедряются в расплавленную лунку на поверхности катода и смешиваются с металлом катода, а частично осаждаются на кромке лунки и привариваются к ней. При этом достигается высокая адгезия с материалом - основой, а при использовании твердосплавных электродов также и высокая прочность наносимого указанным методом покрытия.

Достоинства и особенности прибора:

- Отсутствие нагрева и деформации изделия в процессе обработки, высокая адгезия с основным материалом,

- Возможность использования в качестве электродов различных токопроводящих материалов (золото, серебро, медь, бронза, графит, твердые сплавы), как из чистых металлов, так и их сплавов ,порошковых материалов (к примеру, коррозионную стойкость детали можно повысить, произведя ее легирование графитом, кремнием, алюминием или феррохромом. и т.д.);

- Возможность локального формирования покрытий управления толщиной этих покрытий – от нескольких микрометров до 0,5 мм (а при использовании определённых технологий – до 5–10 мм и более) путём изменения электрических режимов обработки и её длительности. и более, не защищая при этом остальную поверхность, позволяет наслаивать один материал на другой с целью получения фрикционных, антифрикционных и антикоррозийных слоев;

- Процесс работы настолько прост, что не требует обучения работника, достаточно прочитать инструкцию по применению прибора. Сравнительная простота технологии, которая не требует специальной предварительной обработки поверхности, простота обслуживания и надежность оборудования.

Мои впечатления: Прошлым летом назад увидел и опробывал этот аппарат. Сам пробовал наплавлять на образце, причем использовал в качестве электрода сломанное сверло.. Признаться был впечатлен этим процессом. Деталь не нагрелась и не деформировалась. Пробовал молотком ударять на наплавленному слою - не отбил! Износ глубиной до 1мм наплавить оказалось достаточно легко, но и несколько миллиметров тоже можно поднять при необходимости, то что нужно для ремонта всех мелких дефектов.

Тогда и понял, что традиционный ремонт аппаратами контактной сварки с присадочной проволокой, фольгой, порошком по сравнению с электроискровой наплавкой - прошлый век, все это отслаивается через 2-3 месяца, и опять по новой нужно форму в ремонт отдавать. При мне восстановили посадочное место для гильзы (откололся кусочек металла) блока ДВС КОМАЦУ. Обычно блоки с такими дефектами выбраковываются.

Оборудованием нанесения металлопокрытий пользуются: ОАО АвтоВАЗ, ОАО "Уфимские моторы", ОАО НПО"Салют",ОАО НПО"Сатурн"(Рыбинские моторы),ГУП "Уралтрансмаш", ОАО"Уральский завод гражданской авиации", ОАО "Красноярский завод холодильников", Новосибирский ГУП"Искра", ГУП"ЛУЧ", Новгородский ОАО"Акрон", Новокузнецкий ОАО"ЗапСиб", Новокузнецкий ОАО"КМК"и т.д.

ПРАКТИЧЕСКОЕ ПРИМЕНЕНИЕ:

Ремонт/Восстановление деталей: Ремонт шеек валов, посадочных мест под подшипники, торцевых уплотнителей, золотниковых систем в гидравлике, эвольвент зуба шестерён, направляющих, шпоночных и сегментных соединений, натяжных и накатных валков, роликов. Увеличение срока работы трущихся поверхностей, создание фрикционных и антифрикционных свойств, нанесение твёрдой смазки: графита, бронзы, меди, латуни. Маркировка поверхности металла любой твердости.

Упрочнение режущих кромок инструмента: Свёрла, фрезы, метчики, плашки, в т.ч. и для обрабатывающих центров. Резьбо-накатные ролики, втулки направляющие, цанги, сухари. пилы рамные, ленточные, круглые (до 1500 мм в диаметре), цепные, для ручной и машинной валки, шины цепных пил, звёздочки, фрезы любых конфигураций, ножи строгальные, фуговальные, рейсмусовые, обкорочные, для производства щепы, древесного шпона и цилиндровки брёвен. Пресс-ножницы, пилы по металлу любой длины и диаметра, резцы токарные, строгальные из быстрореза. Ударные, выпрямляющие и правильные устройства, зажимные, отрезные, навивальные, шаговые и подающие механизмы. Лопатки турбин и насосов, шнеков, шпинделей. пилы рамные, ленточные, круглые (до 1500 мм в диаметре), цепные, для ручной и машинной валки, шины цепных пил, звёздочки, фрезы любых конфигураций, ножи строгальные, обкорочные, для производства щепы, древесного шпона и цилиндровки брёвен и т.д.

Упрочнение режущих кромок инструмента: Свёрла, фрезы, метчики, плашки, в т.ч. и для обрабатывающих центров. Резьбо-накатные ролики, втулки направляющие, цанги, сухари. пилы рамные, ленточные, круглые (до 1500 мм в диаметре), цепные, для ручной и машинной валки, шины цепных пил, звёздочки, фрезы любых конфигураций, ножи строгальные, фуговальные, рейсмусовые, обкорочные, для производства щепы, древесного шпона и цилиндровки брёвен. Пресс-ножницы, пилы по металлу любой длины и диаметра, резцы токарные, строгальные из быстрореза. Ударные, выпрямляющие и правильные устройства, зажимные, отрезные, навивальные, шаговые и подающие механизмы. Лопатки турбин и насосов, шнеков, шпинделей. пилы рамные, ленточные, круглые (до 1500 мм в диаметре), цепные, для ручной и машинной валки, шины цепных пил, звёздочки, фрезы любых конфигураций, ножи строгальные, обкорочные, для производства щепы, древесного шпона и цилиндровки брёвен и т.д.

Упрочнение деталей машин, повышения их коррозионной стойкости и снижения трения сопрягаемых трущихся поверхностей: пресс-формы (освобождение от облоя, подлива, упрочнение подвижных знаков и их посадочных мест), толкатели, литниковые каналы, экструдеры, фильеры, смесители, шнеки, ножи в дробилках, защита поверхности от царапин при сьёме резины, получение и восстановление шагрени на поверхности форм, атрицы и пуансоны на штампы вырубные, вытяжные и гибочные и т.д. Пресс-формы для цветного литья, с целью защиты литниковых каналов, радиусов, уклонов, толкателей, знаков (обработка не допускает появления разгарных сеток, облоя и подлива). Ножи всех типов и конфигураций. и т.д.

Упрочнение деталей машин, повышения их коррозионной стойкости и снижения трения сопрягаемых трущихся поверхностей: пресс-формы (освобождение от облоя, подлива, упрочнение подвижных знаков и их посадочных мест), толкатели, литниковые каналы, экструдеры, фильеры, смесители, шнеки, ножи в дробилках, защита поверхности от царапин при сьёме резины, получение и восстановление шагрени на поверхности форм, атрицы и пуансоны на штампы вырубные, вытяжные и гибочные и т.д. Пресс-формы для цветного литья, с целью защиты литниковых каналов, радиусов, уклонов, толкателей, знаков (обработка не допускает появления разгарных сеток, облоя и подлива). Ножи всех типов и конфигураций. и т.д.

Внедрение прибора на Вашем предприятии позволит значительно снизить затраты на приобретение инструмента, улучшит качество выпускаемой продукции, уменьшит время на переналадку оборудования, увеличит срок работы деталей, механизмов,оборудования .

Поделиться с друзьями: